経営者に、聞く。LEADER INTERVIEW

まだ見ぬ“技”を磨き上げて

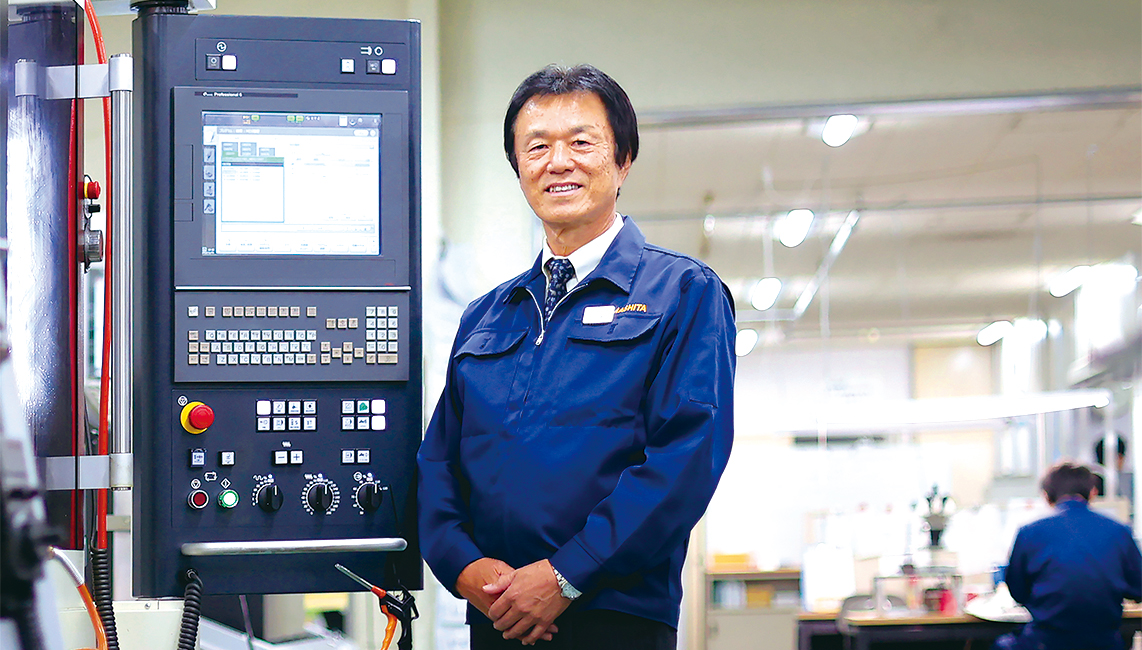

PROFILE株式会社ヤマシタワークス代表取締役山下 健治氏

国内の基幹産業を支える金属研磨が、職人技とも形容される高度な手仕事が、駆け出しの従業員により見事なまでに再現される。

そんな画期的な加工機械の生みの親が往年、ビスケット工場に勤めていたとは誰が想像するだろう。

大手菓子メーカーから磨きのプロフェッショナルへ。

異色の経歴を持つ経営者の挑戦と創造の軌跡は、決して偶然のみで説明がつくものではなかった。

金型製造において自動車部品、医薬品の双方をカバーする企業は数少ない

生粋の尼っ子、磨くべき技に出会う

鈍い光沢を放っていた金型が、みるみる輝きを増していく。この間、わずか1分ほど。長らく人の手に託されていた精緻な研磨を自動化したのは、ヤマシタワークスが開発した鏡面加工装置・エアロラップだ。

鏡面仕上げには、製品の長寿命化やコーティング剤の定着促進といった効果があるが、従来の手法では複雑な形状の加工は難しかった。かたやエアロラップが得意とするのは、自動車部品や錠剤に用いられる金型、切削工具など、かつて不可能と見られてきた繊細な加工領域。納入先を聞けば、自動車から医薬品、非鉄金属まで世界に冠たるメーカーの名が次々に返ってくる。業界の常識に抗い、発想の転換で一流企業をうならせたのは、創業者の山下健治社長。誰もに「職人の手」をもたらした技術者は、思わぬ過去の持ち主でもある。

生まれも育ちも尼崎の山下社長。1960年代、生家の周囲には中小の運送会社が軒を並べ、「街の社長」との近所付き合いも盛んだった。「ケン坊、これで好きなもん買うてこい」と小遣いをもらってはきっぷのよさに感心し、白を黒にできる強力なリーダーシップに憧れる ― そんな少年時代を送るうちに、漠然と社長業を志すようになったという。商売を明確に意識したのは、高校に入ってからのこと。ごみ処理施設にケーブルを敷設するアルバイトを紹介され、野球部や柔道部の友人に声をかけた。

鏡面仕上げが施された製品は摩擦係数が下がるぶん耐久性が増す

「報酬は歩合制で山分け式、そして何より力仕事です。それまで10人集めていたのが8人で済めば取り分も増える。自然とそう考えました。思えばあれが原点やったなと」

生来の経営感覚は、高校卒業後に就職した大手菓子メーカーでも発揮される。ビスケット課に配属された山下社長は、作業効率化に向けた改善策を次々に提案。内定時期が遅れて社内報の新人紹介に掲載されず、周囲に同期と見てもらえない劣等感が原動力になった。結果的に3人の人員が必要だった作業を1人で可能にするなど、着実に実績を残したことで社長表彰を受け、花形といわれた包装部門へ。包装機器のメンテナンスに携わるなかで、摩擦箇所をチタンで補修する最新技術に触れた。

「当時はメッキが主流やったけど、性能不足は明らかでした。そこに剛性の高いチタンコーティングが出てきて『これや』と。とはいえ、補修箇所に錆びや汚れがあるとコーティングはすぐ剥がれる。そこで目をつけたのが研磨による表面処理でした」

のちの技術革新の出発点になったのは、ビスケット工場での磨きとの出会いだった。

あくなき実験精神で手仕事の向こう側へ

チタンコーティング、さらには研磨の可能性を感じ取った山下社長は、すぐさま金属加工会社でアルバイトを開始。

布などでできた研磨用具を回転させて金属表面を磨く、バフ研磨と呼ばれる技術を学んだ。バブル前夜、金属需要が高まるなかでの新たな挑戦、そして本業との掛け持ちは過酷を極めたが、半年ほどで独立。引き続き同じ工場で金型の鏡面仕上げを請け負い、技術的に難しい小物製品を中心に実力を蓄えていく。

一方では知人を頼って人員を増強し、市場ニーズに応える形で上流工程である金型製造までを一手に担うように。自社工場の設立、法人化という節目も迎えたが、社員の心境には変化が表れていた。

「バフ磨きは粉塵が舞うなかでのハードな作業。古株はNC旋盤を使う金型製造をうらやましく見ていました。これでは先々の人員確保が危ぶまれる。ならば磨きも自動化しようと新製品の開発に着手しました」

最初に試したのは、古くから多くの製造現場で錆び取りに使われてきたサンドブラストだ。文字通り砂をはじめとした研磨材を高速で吹き付けて錆びや塗装を落とす技法だが、鏡面仕上げという目的を満たすには精度が足りなかった。

バフ研磨との違いは何か― 根本的な問いを繰り返した末に、山下社長は水分の有無が仕上がりを左右するのではと推測する。

「バフ磨きは研磨剤に油を加えることできれいに仕上げる。砥石もそやけど、鏡面にするには水分が必要なんちゃうかと。そこで、湿気たものをブラスト同様に吹き付けることを考えました」

さっそく水分を含ませたおがくずやもち米でテストすると、金属に若干の光沢が出ることが判明、発想に誤りはないことを確信した。

さらに、いずれの素材も金属に吹き付けた際に破裂してしまい、研磨の効果が衝突箇所に限定されることもわかった。磨きの常識を変える発明まで、あと少しのところにまで迫っていた。

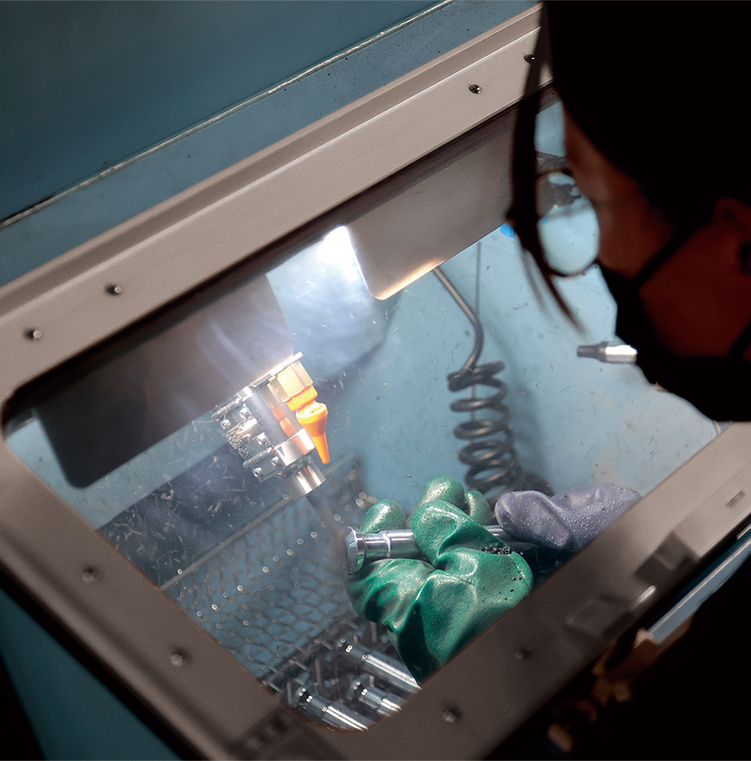

製造業にしては珍しく全従業員の4割を女性が占める

発想力が反映された新たな "磨き手"

エアロラップ開発の最後の一手になったのは、意外にも菓子メーカーでの経験だった。

「次に試す素材を考えていたとき、ふとグミの製造部門に応援に行った日のことを思い出しました。当時の知人に聞くと原料はゼラチンやと。これでいこうと思いました」

結果は当たった。スポンジと同じくしぼれば水がしみ出すおがくずなどとは違い、ゼラチンはわらび餅のように水分を抱え込む性質があり、弾力性に優れていた。

それゆえ、新たな研磨材は金属との衝突時にも破裂せず、表面に適度な水分を与えつつ滑走して金型の細部まで見事な鏡面仕上げを実現。加工時間も大幅に短縮し、精度と効率という相反する課題を同時に克服してみせた。

エアロラップを使った作業風景。粉塵とは無縁の研磨が可能になった

この時点で経営者として10年近い歳月を歩んでいた山下社長だが、まだまだ不惑を迎えようかというところ。果たすべき使命は多く残されていた。

そのひとつが、エアロラップの販売と普及である。もともとは自社製品の研磨、ひいては人材定着のために開発した装置だったが、新聞掲載を機に問い合わせが殺到。名だたるメーカーからも熱心な引き合いがあり、もはや無視できない状況になっていたのだ。

「売る気はなかったのに、図面のFAXも受信できへんくらい回線がパンクして。大手と販売契約を結ぶと波及効果で一気に広がりました」

精密な研磨を要する業界の視線を集めたエアロラップは、その存在自体が営業活動と同義に。いまでは営業部門を撤廃するに至り、研究開発や海外戦略の強化に注力できている。ここまでの歩みを創業社長はこう振り返った。

風通しのよい社風の基礎にあるのは 創業以来の「飲みニケーション」。山下社長自らが旗振り役だ

「小さいときに夢見た社長像とは違って、実際は頭下げてばかり(笑)。

でも、みんなが協力的だからできたことやと思います。社員同士も部署を問わずフォローし合う風土がある。取引先の要求水準は高いですが、そこに向けて一致団結できたからこそのいまですね。ただただ、感謝です」

オンリーワンの技術を築く過程を支えていたのは、一人ひとりの善意。挑戦と創造の精神で、さらに磨きのかかるヤマシタワークスの今後に期待したい。

What is

エアロラップ

食品業界出身者ならではのひらめきで、 不可能を可能に

ヤマシタワークスが100%自社開発した全自動の鏡面加工装置。湿式研磨材・マルチコーンを時速約110kmで噴射し、金属や樹脂の表面を滑走させることで美しい鏡面仕上げを実現する。含水性に優れたゼラチン質の食品素材をコアに、ダイヤモンド粉末を加えたマルチコーンは弾力性が高く、加工品の寸法や形状に与える影響は最小限に抑えられるのが特徴。当初はバフ研磨を参考に、回転機構を取り入れようとしたため開発は難航するも、発想の転換が従来困難とされた曲面や凹凸部の加工、熟練度によらない作業を可能にした。マルチコーンは繰り返し使用ができるほか、作業箱の内部で研磨が完結するため集塵機も不要。機能面に優れているのはもちろんのこと、環境負荷が少ない点も大きなメリットになっている。

錠剤打錠用杵・臼

金型製造において自動車依存が顕著だったヤマシタワークスだが、ジェネリック医薬品の普及を機に医薬品業界にも本格参入した。結果として自動車市場が不調に陥った際に会社経営を支える、もうひとつの柱に成長。用量や体内での溶解速度が厳しく規定された錠剤の金型は高い精度が求められるが、エアロラップ加工を施すことで高品質な製品を提供している。なお臼に充填した製剤を杵で押し出す仕組み自体は、ラムネ菓子も同様だそう。

企業情報

株式会社ヤマシタワークス

鏡面加工装置・エアロラップのほか、自動車業界や医薬品業界向けの金型を製造。独自に開発された表面処理技術は大手メーカーからも高く評価されており、共同開発の依頼も目立つ。業界に先んじてタイに製造拠点を構えていた経緯から、取引先のアジア進出をサポートすることも少なくない。

兵庫県尼崎市西長洲町2-6-18

tel:06-4868-8477

fax:06-4868-8530

https://www.yamashitaworks.co.jp

沿革

- 1986年

- 研磨作業下請業として創業

- 1988年

- 自社工場を設置し、金型製造を開始

- 1989年

- 株式会社ヤマシタワークスとして法人化

- 1995年

- 錠剤用金型製造を開始。エアロラップを開発、翌年に専用工場を新設

- 2000年

- 高硬度耐腐食性の新素材を開発。阪神ものづくりリーディングカンパニー認証

- 2001年

- 本社を尼崎市次屋に移転

- 2003年

- 尼崎信用金庫賞 技術部門受賞

- 2005年

- タイに現地法人・Asia Yamashita Works Co., Ltd.を設立

- 2006年

- 中小企業庁 元気なモノ作り中小企業300社に選定

- 2008年

- 本社を現在地に移転。日本発明大賞 本賞受賞

- 2009年

- 文部科学大臣賞 科学技術賞受賞

- 2014年

- 尼崎市内の製造拠点を本社周辺に集約

- 2016年

- 代表取締役社長 山下健治が黄綬褒章を受章

- 2020年

- タイ工場を移転

- 2022年

- 尼崎優良技術企業、ひょうごオンリーワン企業に選定