経営者に、聞く。LEADER INTERVIEW

誠意を胸に、鉄鋼のその先へ

PROFILE大阪富士工業株式会社代表取締役社長大島 大氏

肉盛溶接、溶射、レーザークラッディング。一般には耳なじみの薄い金属加工技術で、環境問題に寄与する企業が尼崎にある。

その名は、大阪富士工業株式会社。

顧客志向のものづくりを支えるのは、創業者が大切にした「誠実」の二文字だ。

鉄鋼分野に留まらない社会貢献を見据える、大島大社長に話をうかがった。

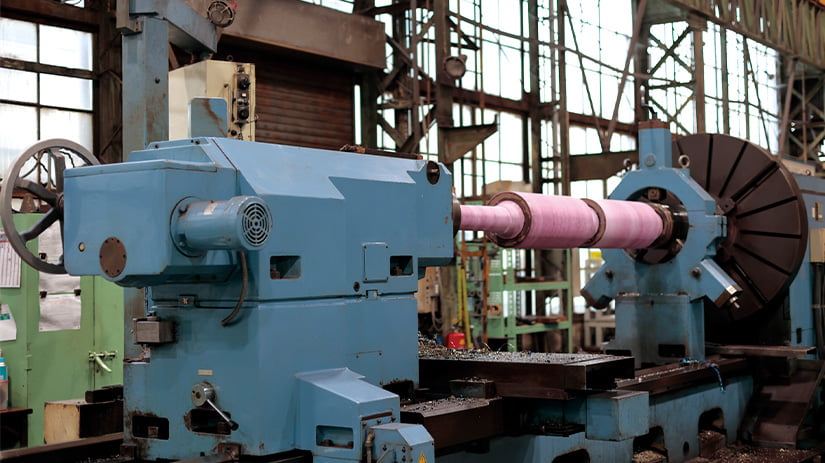

本社に併設された尼崎工場は肉盛溶接を主体とするが、大型NC旋盤などを用いた機械加工も実施している

任せてみたい人柄が、会社の足腰を形作る

大阪富士工業の歴史は1953年、住友金属工業(現・日本製鉄株式会社、以下:住金)の大阪製鋼所で鋼塊鋳型の溶接補修を始めたことに端を発する。

当時の鉄鋼業界で主流だったのは、鋳型に注いだ溶鋼を凝固させ、そこでできた半製品を再加熱して製品化する、分塊法という鋳造技術。絶えず高熱にさらされる鋳型は耐久性に課題があったが、長らく修繕方法が確立されず、大量の廃棄物が生じていたという。

限界に挑み、鋳型の長寿命化を実現したのが、大阪富士工業の母体となった富士工業所(現・株式会社フジコー)が開発した新技術だった。

肉盛溶接を経て、性能が向上した製鉄用のロールがずらりと並ぶ

北九州の会社である富士工業所の大阪出張所で、住金側との折衝の窓口になったのが、大島市郎という人物。現在の大島大社長の祖父である。画期的なノウハウと市郎の真摯な仕事ぶりは、戦後工業化の最前線で大いに重宝され、大阪出張所は開設からわずか2年後の1955年に独立を果たす。今日にまで至る大阪富士工業の船出だった。

とはいえ、時代はすでにより生産性に優る連続鋳造への移行期。いずれ役目を終える鋳型の補修に注力するわけにもいかなかったが、市郎はこれを好機に変えた。溶接のみならず、各種設備の補修から工程管理まで、求められる仕事は片っ端から引き受けたのだ。革新的な技術に順応する苦労は、大手メーカーとて同じこと。頼れるパートナーの存在は、大きな推進力になったに違いない。

「とにかくまじめで一生懸命。専門外の依頼でも、困りごとには絶対応えないと気が済まない。そんな人柄が周囲に伝わり、仕事の幅も広がっていきました」

連続鋳造の過程で鉄を運搬するロールの補修には、それまで培ってきた技術が応用された。1000度以上もの溶鋼に触れるロールは、鋳型と同じく傷みが早い。そこで、表面のみを特殊な金属でコーティングし、補修コストを抑えつつ耐熱性、耐摩耗性を持たせたのだ。これがすなわち、一般に想像される溶接とはひと味違う、金属の高機能化を目的とした肉盛溶接。のちの主力事業は、顧客ニーズに即応すべく置かれた技術部で洗練されることになる。加えて自社工場を設け、製鉄所外での機械加工も本格化させた。

そうした評判が評判を呼び、1965年には川崎製鉄(現・JFEスチール株式会社)の水島製鉄所、1968年には住金の鹿島製鉄所での仕事も舞い込んでくる。折しも高度経済成長のど真ん中、鉄鋼需要は右肩上がりだ。高炉を伴う巨大コンビナートでの八面六臂の働きぶりは、大阪富士工業を確かな成長軌道に乗せた。

誠意がつむいだ、 安全という名の企業価値

国内有数の鉄鋼メーカーと向き合う中で、大阪富士工業は企業としてのアイデンティティを確立させてきた。ひときわ重要なのが、強い安全意識だ。大規模な製造ラインを動かす以上、万一の事故が人命に関わる可能性は否めない。そこで、事細かな操業ルールに基づく安全管理が行われるが、ともすればそれらは作業上の「制約」にもなりかねない。しかし、大阪富士工業は愚直に安全操業を貫いた。

「安全基準の厳しさが参入障壁にもなる世界で、安定的に実績を重ねてきたのは当社の強みです。『誠意のある仕事をしろ』が市郎の口癖。従業員が2000人を超えても、一人ひとりが安全を最優先に行動し、結果が数字にも出ているのは、高いレベルの『当たり前』に誠意を持って応え続け、自分たちのものにしてきたからでしょうね」

そう語る大島社長自身も「安全は経営の根幹である」と教え込まれてきただけあり、今も工場に顔を出す際は指差呼称を欠かさない。大手から学び取った知見を体系化し、自社工場に落とし込もうと、社長就任後すぐに安全管理部を新設したことも、よき伝統を継承する上での本気度の表れだろう。

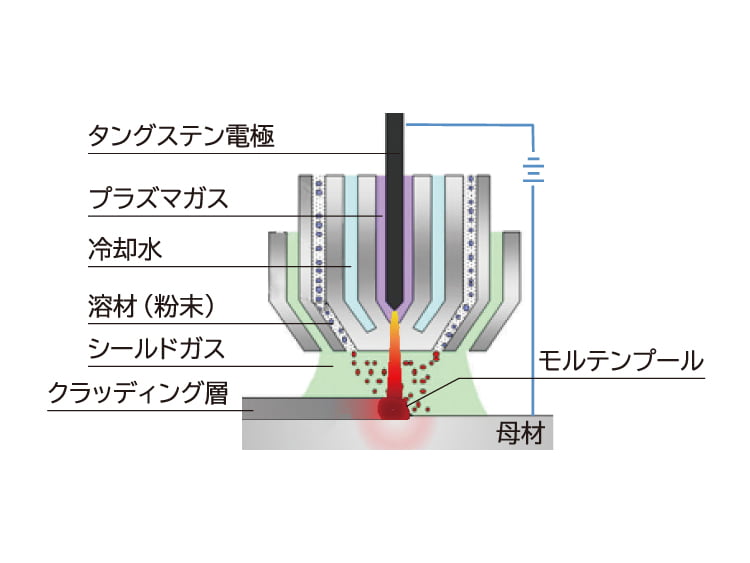

粉体プラズマアーク溶接の様子。用途に応じて適切な加工法を使い分ける

「やはり1人のけが人も出したくありませんから。誠意を向けるのは従業員も同じです。当社は人と人をつなげて価値を生む企業。仕事をくださるお客様も、その仕事を形にしてくれる従業員も決して裏切りません」

鉄鋼に軸足を置きながら、製紙、半導体、インフラといった新分野を開拓してこられたのも、こうした企業姿勢から生まれる期待感と無縁ではないはずだ。

巨大なターニング加工機が目を引く

変わらぬ精神で、 さらなる価値創造へ

従来の肉盛溶接に加え、1970年代半ばにはより精度の高い表面加工が可能な溶射を事業化した大阪富士工業。不純物の混入が許されない半導体、高温下の過酷な使用条件に耐える必要のある航空宇宙など、先端領域から寄せられる困難な課題にも解決策を示してきた。

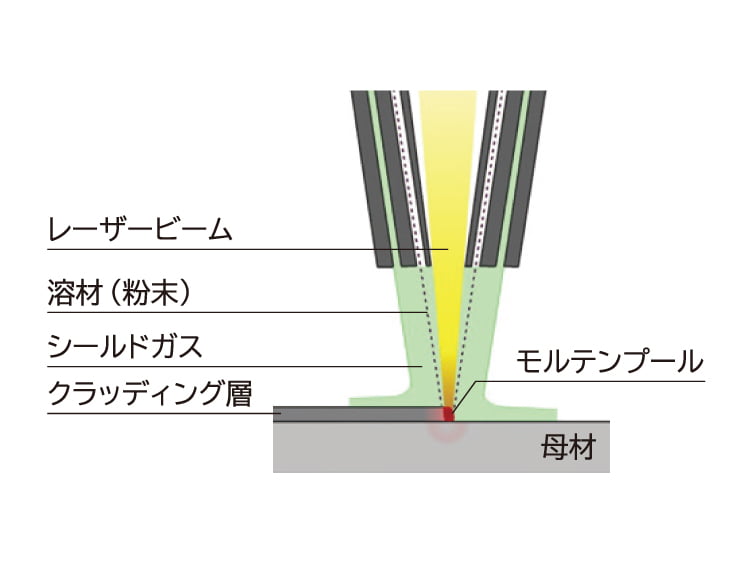

さらなる時代の要請に対応すべく、ここ10年ほどはレーザー光線を利用した肉盛技術であるレーザークラッディングの普及に向け、動きを加速させている。作業時の熱の発生を緻密に制御することで、対象とする素材の溶け込みを抑えるこの技術では、それまで不可能とされたコーティングも実現できるという。

その象徴例が2014年、大阪大学などとの共同研究で開発に成功した次世代高速鉄道用のブレーキディスク。現行の新幹線の最高速度を上回る時速400キロからブレーキをかけても、優れた制動性能を発揮すると同時に、割れや摩耗が発生しない画期的なディスクを形にして見せた。

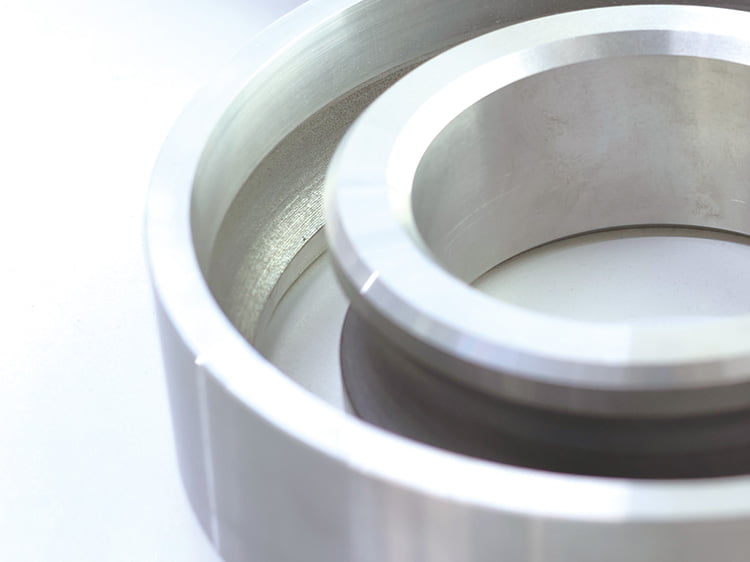

レーザークラッディングによる施工例(ベアリング)

2014年に開設されたレーザー・プラズマ接合研究所で技術向上を図る

作業は自動化されても、機器の細かい調整は人の手に託される

すでにあるものを長く、大切に使う ―

大阪富士工業のものづくりのありようは、大量生産・大量消費の時代に産声を上げた当初から、どこか現代的だ。それこそ近年話題のSDGsが思い起こされるかのようだが、大島社長はあえてその枠に当てはめるつもりはないらしい。

「もともと私も環境問題に興味はありましたが、会社としては当たり前のことをやってきただけで。製品寿命を延ばす加工、私たちの技術自体を環境貢献につなげる。変わらない使命を負っているからこそ、我々の技術が活きる分野を鉄鋼以外にも広げたいんです。そのためには目先の損得ではなく、とにかく目の前の人を思って動く。お客様を信頼して受けた仕事は、リスキーと言われても最後までやり抜く。そのサイクルを繰り返すのが、私たちのやり方ですから」

時代は変わっても、技術が進歩しても、大切にする想いは変わらない。創業者の生き様が反映された誠実な企業に、大島社長がどのような付加価値をコーティングするかが楽しみだ。

What is

肉盛溶接

プラズマアークやレーザーを熱源に、高品質の表面処理を実現

粉体プラズマアーク溶接(PTA)

母材と通電することで、移行型アークが発生し、その熱源により、溶接材料(パウダー)とともに母材を溶融し、高性能皮膜を形成する。

特徴

- 母材への溶込みが小さく、1層目から目標の化学成分の肉盛層が得られる。

- 肉盛材料に粉末を用いるため、種々金属材料に加え各種炭化物を主成分とする超硬合金等、材料成分設計の自由度が高い。

- シールドにアルゴンガスを用い自動溶接することで、ブローホール等の欠陥発生を抑制できる。

- 母材と肉盛層は溶融接合した金属結合であるため、密着強度が強い。

レーザークラッディング(LMD)

熱源としてレーザーを用いて、溶接材料(パウダー)を溶融し、低熱負荷で高密着力、高品質のクラッディング層を形成する。

特徴

- 材料特性や目的性能に合わせた熱量のコントロールが可能である。

- 低熱負荷・高密度入熱で高精度に施工できるので、従来困難であった部材への肉盛適用が可能である。

- 低熱負荷で施工できるため、アーク溶接に比べ、熱影響による母材脆化を抑制できる。

- 低溶込み溶接が可能なため、薄膜の高品質な皮膜が形成できる。

企業情報

大阪富士工業株式会社

大手鉄鋼メーカーのパートナー企業として基幹産業を支えながら、溶接、溶射、機械加工にも事業を展開。卓越した表面改質技術を武器に、近年は電機、重工、製紙、ITといった業界とも結びつきを強める。「誠実」を社是に掲げており、顧客の声に応える技術開発も盛んに行う。

兵庫県尼崎市常光寺1-9-1

TEL:06-6487-1865(代表)

FAX:06-6488-1623

https://www.ofic.co.jp

沿革

- 1953年

- 住友金属工業株式会社(現・日本製鉄株式会社) 大阪製鋼所において鋼塊鋳型および定盤修理開始

- 1955年

- 3月19日、大阪富士工業株式会社設立。

住友金属工業株式会社(現・日本製鉄株式会社)和歌山製鉄所において鋼塊鋳型および定盤修理開始 - 1960年

- 兵庫県尼崎市久々知川田に本社工場竣工。

機械加工、各種ロール等の肉盛溶接および特殊溶接開始 - 1961年

- 株式会社神戸製鋼所 高砂工場において鋼塊鋳型および定盤修理開始。

川崎製鉄株式会社(現・JFEスチール株式会社) 千葉製鉄所においてスラブのスカーフィング疵取作業開始 - 1969年

- 千葉県香取郡小見川工業団地内に小見川工場竣工。

機械加工、各種製缶、ロール・ローラーの肉盛溶接および特殊溶接開始 - 1976年

- 兵庫県尼崎市常光寺西ノ町に本社第一工場竣工。

高炭素系大型圧延ロールのサブマージドアークハードフェーシング技術を開発、溶接開始 - 1980年

- 大阪府高石市高砂に泉北工場竣工

- 1991年

- CIを導入。現在のコーポレートマーク、コーポレートステートメントを新設

- 2008年

- 兵庫県尼崎市常光寺に本社新社屋竣工

- 2009年

- 和歌山県和歌山市雑賀崎に和歌山工場竣工

- 2014年

- ベトナム現地法人ライセンスを取得し、VIETNAM OSAKA FUJI CO., LTD設立。

兵庫県尼崎市久々知にレーザー・プラズマ接合研究所竣工